Раскройте потенциал вашего продукта с помощью наших универсальных решений!

+86-755-83222882

ПОЛУЧИТЬ ЦЕНУ

Что такое сырье для литья под давлением?

Литье под давлением — это универсальный и широко используемый производственный процесс в различных отраслях, включая автомобилестроение, медицину, бытовую электронику и упаковку. Он включает в себя впрыскивание расплавленного материала в форму для создания определенной формы. Успех этого процесса во многом зависит от выбора сырья. В этом подробном руководстве мы рассмотрим различные виды сырья для литья под давлением, их свойства и то, как они влияют на качество и производительность конечного продукта.

Понимание литья под давлением

Прежде чем углубляться в особенности сырья для литье под давлением, важно понимать сам процесс литья под давлением. Литье под давлением — это технология изготовления деталей путем впрыскивания расплавленного материала в форму. Его можно выполнить из различных материалов, включая металлы, стекло, эластомеры и чаще всего термопластичные и термореактивные полимеры.

Процесс литья под давлением

- Зажим: Форма закрывается зажимным узлом, который скрепляет половины формы.

- Инъекция: Расплавленный пластик впрыскивается в полость формы под высоким давлением.

- Охлаждение:Инжектированный пластик охлаждается и затвердевает в форме.

- Выброс: Готовый продукт извлекается из формы после того, как он остынет и затвердеет.

Теперь давайте углубимся в особенности сырья, используемого при литье под давлением.

Термопластики: основное сырье для литья под давлением

Термопласты являются наиболее часто используемым сырьем для литья под давлением. Они становятся гибкими или формуемыми при температуре выше определенной и затвердевают при охлаждении. Вот некоторые из наиболее популярных термопластов, используемых при литье под давлением:

Полипропилен (ПП)

Полипропилен — это универсальный и экономичный термопласт, известный своей превосходной химической стойкостью, низкой плотностью и высокой ударной вязкостью. Он широко используется в автомобильных деталях, упаковке и потребительских товарах.

Подробнее: Что такое литье полипропилена под давлением?

Акрилонитрил-бутадиен-стирол (АБС)

ABS — прочный и ударопрочный термопласт. Его легко формовать, что делает его идеальным для применения в автомобильных деталях, бытовой электронике и игрушках. Глянцевая поверхность и возможность окрашивания делают его популярным в эстетических целях.

Подробнее: Что такое процесс литья под давлением АБС-пластика?

Полиэтилен (PE)

Полиэтилен — еще один широко используемый термопласт с превосходной химической стойкостью и низким поглощением влаги. Он доступен в различной плотности, включая полиэтилен низкой плотности (ПЭВД) и полиэтилен высокой плотности (ПЭВП). Полиэтилен обычно используется в упаковке, контейнерах и трубопроводах.

Поликарбонат (ПК)

Поликарбонат известен своей высокой ударопрочностью и оптической прозрачностью. Он используется в изделиях, требующих прозрачности и прочности, таких как линзы для очков, медицинские приборы и компоненты автомобильного освещения.

Нейлон (полиамид)

Нейлон — прочный и долговечный термопласт с превосходной износостойкостью и низким коэффициентом трения. Его часто используют в механических деталях, шестернях и подшипниках.

Термореактивные пластмассы: надежный выбор для литья под давлением

В отличие от термопластов, термореактивные пластмассы при нагревании претерпевают химические изменения, что делает их жесткими и не поддающимися повторному формованию. Вот некоторые распространенные термореактивные пластмассы, используемые при литье под давлением:

Эпоксидные смолы

Эпоксидные смолы известны своими сильными адгезионными свойствами и химической стойкостью. Они обычно используются в покрытиях, клеях и композитных материалах.

Фенолоальдегидные смолы

Фенолоальдегидные смолы термостойки и обеспечивают отличную электроизоляцию. Они используются в электрических компонентах, бытовой технике и автомобильных деталях.

Полиуретан (ПУ)

Полиуретан — это универсальный термореактивный пластик, используемый в широком спектре применений, включая пенопластовые сиденья, изоляционные панели, а также эластомерные колеса и шины.

Эластомеры: гибкость при литье под давлением

Эластомеры — это тип полимера, обладающий вязкоупругостью (эластичностью и вязкостью), часто имеющий низкий модуль Юнга и высокую деформацию разрушения по сравнению с другими материалами. Вот некоторые эластомеры, обычно используемые при литье под давлением:

Силикон

Силиконовые эластомеры известны своей превосходной термической стабильностью, гибкостью и биосовместимостью. Они широко используются в медицинских приборах, посуде и уплотнениях.

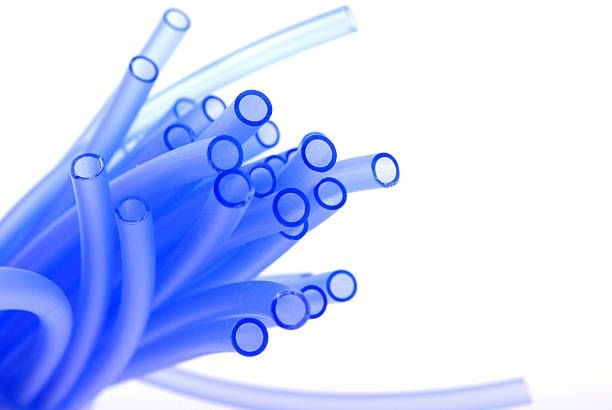

Термопластичные эластомеры (TPE)

ТПЭ сочетают в себе технологические преимущества термопластов с эластичными свойствами резины. Они используются там, где требуется мягкое прикосновение, например, в ручках, уплотнениях и гибких трубках.

Специальные пластмассы: соответствие особым требованиям

Помимо обычных термопластов, термореактивных пластмасс и эластомеров, при литье под давлением также используются специальные пластмассы, отвечающие особым требованиям. Эти материалы обладают уникальными свойствами для специализированного применения:

Полиэфирэфиркетон (PEEK)

PEEK — это высокопроизводительный конструкционный пластик, известный своими превосходными механическими свойствами, химической стойкостью и высокотемпературной стабильностью. Он используется в аэрокосмической отрасли, медицинских имплантатах и высокопроизводительных компонентах.

Жидкокристаллические полимеры (ЖКП)

LCP обладают высокой механической прочностью и химической стойкостью, что делает их пригодными для электронных компонентов и высокотемпературных применений.

Полисульфон (ПСУ)

Полисульфон — прочный, жесткий, жаропрочный пластик с хорошей химической стойкостью. Он используется в медицинских приборах, автомобильных деталях и сантехнической арматуре.

Добавки и наполнители: улучшение свойств материала

Сырье для литья под давлением может быть модифицировано различными добавками и наполнителями для улучшения его свойств. Эти модификации могут улучшить прочность, долговечность и функциональность материала.

Стекловолокно

Стеклянные волокна добавляют в пластмассы для повышения их механической прочности и жесткости. Они обычно используются в автомобильных деталях и конструктивных элементах.

Огнезащитные средства

В пластмассы добавляют антипирены, чтобы снизить их воспламеняемость. Они необходимы в тех случаях, когда важна пожарная безопасность, например, при производстве электрических компонентов и строительных материалов.

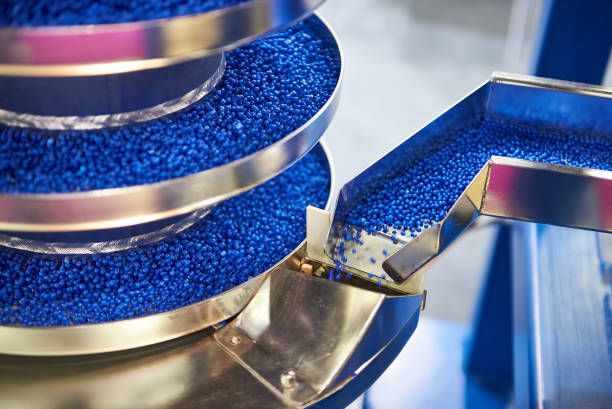

Красители

Красители используются для придания цвета пластиковым деталям. Они могут быть в форме пигментов, красителей или мастербатчей.

Пластификаторы

Пластификаторы добавляются для повышения гибкости и технологичности пластмасс. Их обычно используют в изделиях из ПВХ, чтобы сделать их более мягкими и податливыми.

УФ-стабилизаторы

УФ-стабилизаторы добавляются для защиты пластика от разрушительного воздействия ультрафиолета. Они имеют решающее значение для наружного применения, например, для уличной мебели и автомобильных деталей.

Выбор правильного сырья для литья под давлением

Выбор подходящего сырья для литья под давлением имеет решающее значение для обеспечения успеха конечного продукта. Вот некоторые факторы, которые следует учитывать при выборе сырья:

Механические свойства

Механические свойства материала, такие как прочность на разрыв, ударопрочность и гибкость, должны соответствовать требованиям конечного продукта.

Химическая устойчивость

Материал должен быть устойчив к химическим веществам и факторам окружающей среды, которым он будет подвергаться в течение срока службы.

Термические свойства

Термические свойства материала, включая температуру плавления и термическую стабильность, должны соответствовать процессу литья под давлением и условиям эксплуатации изделия.

Стоимость

Стоимость сырья является важным фактором, особенно при крупносерийном производстве. Баланс между свойствами материала и экономической эффективностью имеет решающее значение.

Соответствие нормативным требованиям

Для применения в медицинской, пищевой и других регулируемых отраслях сырье должно соответствовать соответствующим нормам и стандартам.

Заключение

Литье под давлением — это универсальный производственный процесс, который во многом зависит от выбора сырья. Понимание различных типов сырья для литья под давлением, включая термопласты, термореактивные пластмассы, эластомеры и специальные пластмассы, имеет важное значение для производства высококачественной и экономически эффективной продукции. Тщательно выбирая подходящие материалы и учитывая такие факторы, как механические свойства, химическая стойкость и соответствие нормативным требованиям, производители могут оптимизировать процессы литья под давлением и добиться превосходных результатов.

В СЗОМК мы специализируемся на предоставлении первоклассных Услуги по литью пластмасс под давлением<р>. Наш опыт в выборе правильного сырья и передовые технологии формования гарантируют, что мы поставляем высококачественные, точные и долговечные пластиковые компоненты, соответствующие вашим потребностям. Если вам нужны обычные термопласты, такие как полипропилен и АБС, или высокоэффективные материалы, такие как PEEK и LCP, ЖАЖДА — ваш надежный партнер по всем вопросам, связанным с литьем под давлением. <р>Связаться с СЗОМК сегодня, чтобы узнать, какую пользу наши услуги могут принести вашему следующему проекту.