Раскройте потенциал вашего продукта с помощью наших универсальных решений!

+86-755-83222882

ПОЛУЧИТЬ ЦЕНУ

Как сделать более прочные детали для литья под давлением?

Выбор материала с учетом прочности и долговечности

Важность выбора материала при литье под давлением

Выбор материала существенно влияет на прочность и долговечность деталей, отлитых под давлением. Выбор правильного материала является важным шагом на пути к оптимизации эксплуатационных характеристик и долговечности деталей.

Рассмотрение использования термопластов, таких как АБС-пластик, поликарбонат, нейлон и ацеталь

Термопласты обладают широким спектром свойств, подходящих для литья под давлением. Такие материалы, как АБС-пластик, поликарбонат, нейлон и ацеталь, известны своей прочностью, долговечностью и универсальностью, что делает их идеальными кандидатами для изготовления прочных деталей.

Влияние свойств материала на прочность детали

Такие свойства, как ударопрочность, жесткость и химическая стойкость, играют решающую роль в определении прочности деталей, отлитых под давлением. Понимание того, как свойства материала взаимодействуют с предполагаемым применением, необходимо для достижения оптимальных характеристик детали.

Принципы проектирования повышенной прочности

Оптимизация толщины стен для обеспечения целостности конструкции

Толщина стенок деталей, отлитых под давлением, играет решающую роль в их структурной целостности. Балансировка толщины в соответствии с функцией детали имеет важное значение. Хотя некоторые детали требуют тонких стенок, выбор более толстых стенок, когда это возможно, повышает долговечность.

Использование прямоугольных секций стены для жесткости

Плоские детали легко сгибаются и деформируются. Использование прямоугольных секций стенки повышает жесткость внешней части детали, снижая риск деформации во время использования и производства.

Включение ребер для увеличения структурной поддержки

Ребра эффективно повышают жесткость деталей, отлитых под давлением, обеспечивая дополнительную структурную поддержку. Эти тонкие участки внутри детали повышают прочность на изгиб без чрезмерного использования материала, оптимизируя как прочность, так и экономическую эффективность.

Добавление радиусов к углам и краям для снятия напряжения

Острые углы концентрируют нагрузку, увеличивая риск поломки под нагрузкой. Добавляя радиусы к углам и краям, напряжение распределяется по более широкой площади, повышая общую прочность и долговечность детали.

Методы улучшения производственного процесса

Понимание времени охлаждения и его влияния на прочность детали

Время охлаждения в процессе литья под давлением существенно влияет на прочность конечной детали. Более длительное время охлаждения обеспечивает правильное затвердевание, снижая риск таких дефектов, как деформация и раковины.

Стратегии минимизации коробления и провалов во время охлаждения

Правильные конструктивные решения, такие как отказ от толстых секций и использование таких элементов, как ребра, помогают свести к минимуму коробление и проседание на этапе охлаждения. Обеспечение равномерного охлаждения по всей детали имеет важное значение для сохранения структурной целостности.

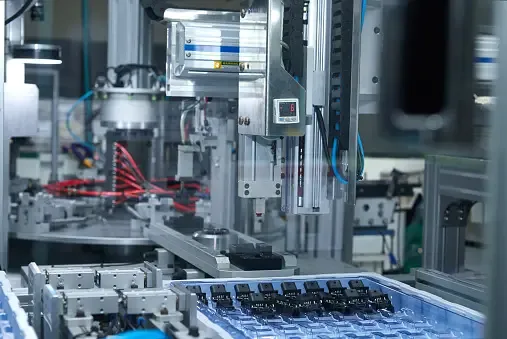

Учет давления впрыска и динамики потока

Оптимизация давления впрыска и динамики потока обеспечивает равномерное распределение расплавленного пластика внутри формы, что способствует повышению прочности и качества конечной детали. Точная настройка этих параметров имеет решающее значение для достижения стабильных и надежных результатов при литье под давлением.

Дополнительные советы по оптимизации материалов и процессов

Исследование композитных материалов для повышения прочности

Композитные материалы обладают повышенной прочностью и производительностью по сравнению с традиционными пластиками. Используя такие материалы, как стеклонаполненные композиты, производители могут создавать детали, отлитые под давлением, с превосходной долговечностью и структурной целостностью.

Реализация моделирования и тестирования для проверки проекта

Программное обеспечение для моделирования позволяет дизайнерам тестировать и проверять конструкции литья под давлением перед производством, обеспечивая оптимальную производительность и сводя к минимуму риск возникновения дефектов. Проведение тщательных испытаний позволяет усовершенствовать конструкции для повышения прочности и надежности.

Заключение

В отрасли литья под давлением необходимо постоянное совершенствование, чтобы оставаться конкурентоспособным и удовлетворять растущие потребности клиентов. Использование итеративных процессов проектирования позволяет постоянно совершенствовать и повышать прочность и качество деталей.

Для получения квалифицированной помощи и поддержки в оптимизации процессов литья под давлением и создании более прочных деталей свяжитесь с ЖАЖДА сегодня. Наша команда опытных профессионалов стремится предоставить индивидуальные решения, отвечающие вашим конкретным потребностям и требованиям. Раскройте потенциал литья под давлением вместе с СЗОМК.