Раскройте потенциал вашего продукта с помощью наших универсальных решений!

+86-755-83222882

ПОЛУЧИТЬ ЦЕНУ

Как изготавливаются пластиковые корпуса?

Пластиковые корпуса являются неотъемлемой частью различных отраслей промышленности, защищая электронные устройства, компоненты корпусов и обеспечивая надежные решения для повседневных продуктов. Понимание того, как изготавливаются пластиковые корпуса, может пролить свет на тонкости производственных процессов, выбор материалов и технологии, способствующие инновациям. Когда речь идет о достижении высочайшего качества и функциональности при производстве пластиковых корпусов, нельзя упускать из виду важность надежных решений. И вот где Решение СЗОМК для OEM и ODM пластиковых форм вступает в игру. Их опыт и передовые технологии гарантируют, что каждый пластиковый корпус будет доведен до совершенства и будет соответствовать самым высоким стандартам. В этой статье мы подробно описываем процесс создания пластиковых корпусов и даем представление об основных методах и соображениях, обеспечивающих соответствие этих продуктов высоким стандартам качества и функциональности.

Важность пластиковых корпусов

Пластиковые корпуса играют решающую роль в защите чувствительных компонентов от таких факторов окружающей среды, как пыль, влага и физические повреждения. Они используются во множестве применений: от бытовой электроники до промышленного оборудования. Универсальность и экономичность пластиковых корпусов делают их предпочтительным выбором для производителей и дизайнеров. Их способность принимать сложные формы и размеры позволяет создавать творческие и практичные решения в различных областях.

Материалы, используемые в пластиковых корпусах

Обычные пластмассы для корпусов

Выбор материалов — основополагающий этап в производстве пластиковых корпусов. Обычно используемые пластмассы включают:

- АБС (акрилонитрил-бутадиен-стирол): АБС-пластик, известный своей прочностью и ударопрочностью, широко используется в бытовой электронике и автомобильных деталях.

- Поликарбонат: Обладая высокой ударопрочностью и прозрачностью, поликарбонат идеально подходит для корпусов, требующих видимости внутренних компонентов.

- ПВХ (поливинилхлорид): Обладая хорошей химической стойкостью и гибкостью, ПВХ используется в различных областях применения, в том числе в электротехнических корпусах.

- Полипропилен:Легкий и устойчивый к химическим веществам и влаге полипропилен часто используется в медицинском и лабораторном оборудовании.

Специализированные пластмассы

Специальные пластики, такие как полиэфиримид (PEI) и полифениленсульфид (PPS), используются в высокопроизводительных приложениях, где термическая стабильность и механическая прочность имеют решающее значение.

Процесс производства пластиковых корпусов

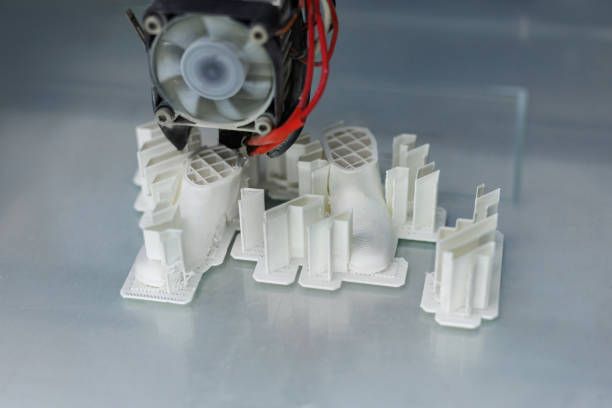

Проектирование и прототипирование

Путь создания пластиковых корпусов начинается с проектирования и прототипирования. Инженеры и дизайнеры используют программное обеспечение CAD (компьютерное проектирование) для создания детальных моделей корпуса. Эти модели затем используются для производства прототипов, часто с помощью 3D-печати или обработки на станках с ЧПУ. Прототипирование позволяет протестировать и усовершенствовать конструкцию перед массовым производством.

Литье под давлением

Литье под давлением — наиболее распространенный метод изготовления пластиковых корпусов. Этот процесс включает в себя:

- Создание формы: Пресс-форма проектируется и изготавливается на основе модели САПР. Форма состоит из двух половин, образующих полость, куда будет впрыскиваться пластик.

- Плавление и литье пластика: Пластиковые гранулы нагреваются до тех пор, пока они не расплавятся, а затем впрыскиваются в полость формы под высоким давлением.

- Охлаждение и выброс: Расплавленный пластик охлаждается и затвердевает внутри формы. После затвердевания форма открывается, и готовый корпус выбрасывается.

Обработка с ЧПУ

Для мелкосерийного производства или изготовления корпусов по индивидуальному заказу часто используется обработка на станках с ЧПУ. Этот метод предполагает использование машин с компьютерным управлением для точной резки и придания пластиковым материалам желаемой формы корпуса. Обработка с ЧПУ обеспечивает высокую точность и гибкость, что делает ее подходящей для специализированных применений.

Термоформование

Термоформование — еще один метод, используемый при производстве пластиковых корпусов. Он включает нагрев пластикового листа до тех пор, пока он не станет гибким, а затем формование его в форме. После охлаждения пластик сохраняет форму формы. Этот метод часто используется для больших корпусов и предлагает экономичное решение для среднего и крупномасштабного производства.

Контроль качества при производстве пластиковых корпусов

Обеспечение качества и долговечности пластиковых корпусов имеет первостепенное значение. Производители применяют различные меры контроля качества, чтобы гарантировать надежность и производительность своей продукции.

Проверка размеров

Измерение физических размеров корпусов является важным шагом для обеспечения их соответствия проектным спецификациям. Этот процесс включает использование точных измерительных инструментов и методов для проверки соответствия каждого корпуса требуемому размеру и форме.

Тестирование материалов

Очень важно проверять пластиковые материалы на такие свойства, как прочность на разрыв, ударопрочность и термостойкость. Эти испытания гарантируют, что используемые материалы могут выдерживать предполагаемое использование и условия окружающей среды, обеспечивая долговечность и долговечность корпусов.

Экологическое тестирование

Подверженность корпусов воздействию условий окружающей среды, таких как экстремальные температуры, влажность и воздействие ультрафиолета, помогает обеспечить длительный срок службы. Моделируя реальные условия, производители могут выявлять и устранять потенциальные недостатки в корпусах.

Достижения в производстве пластиковых корпусов

3D-печать

Появление 3D-печати произвело революцию в производстве пластиковых корпусов. Эта технология позволяет быстро создавать прототипы и мелкосерийное производство с высокой точностью и минимальными отходами. 3D-печать позволяет создавать сложные геометрические формы и индивидуальные конструкции, которые были бы затруднительны или невозможны при использовании традиционных методов производства.

Умное производство и автоматизация

Автоматизация и интеллектуальные производственные технологии все чаще интегрируются в производство пластиковых корпусов. Автоматизированные системы повышают эффективность, уменьшают количество ошибок и повышают согласованность производственного процесса. Устройства с поддержкой Интернета вещей и аналитика на основе искусственного интеллекта обеспечивают мониторинг в реальном времени и профилактическое обслуживание, что еще больше оптимизирует производственные процессы.

Практика устойчивого производства

Экологичность становится ключевым моментом в производстве пластиковых корпусов. Усилия по сокращению отходов, переработке материалов и использованию экологически чистого пластика набирают обороты. Биоразлагаемые пластики и полимеры на биологической основе предлагают экологически чистую альтернативу, соответствующую глобальным инициативам по сокращению пластикового загрязнения и углеродного следа.

Применение пластиковых корпусов

Пластиковые корпуса широко распространены в различных отраслях промышленности благодаря своей универсальности и защитным свойствам. Они необходимы для обеспечения безопасного размещения электронных компонентов и других чувствительных материалов.

Бытовая электроника

Пластиковые корпуса используются для размещения таких устройств, как смартфоны, планшеты и пульты дистанционного управления. Они обеспечивают защиту от физических повреждений и факторов окружающей среды, обеспечивая долговечность и надежность этих потребительских устройств.

Промышленное оборудование

В промышленных условиях пластиковые корпуса используются для панелей управления, датчиков и компонентов оборудования. Они обеспечивают прочный и устойчивый барьер в суровых промышленных условиях, защищая критически важное оборудование.

Медицинские приборы

Пластиковые корпуса играют жизненно важную роль в защите чувствительных медицинских инструментов и обеспечении гигиенических стандартов. Они используются в различных медицинских устройствах, обеспечивая как защиту, так и простоту стерилизации.

Автомобильная промышленность

В автомобильной промышленности пластиковые корпуса используются для электронных блоков управления, датчиков и информационно-развлекательных систем. Они обеспечивают надежную защиту от суровых условий автомобильной среды.

Заключение

Изготовление пластиковых корпусов — сложный и многогранный процесс, включающий тщательный выбор материалов, передовые технологии производства и строгие меры контроля качества. От проектирования и прототипирования до литья под давлением и обработки на станках с ЧПУ — каждый этап гарантирует, что конечный продукт соответствует требуемым стандартам долговечности, функциональности и эстетики. Такие инновации, как 3D-печать и интеллектуальное производство, постоянно совершенствуют производство пластиковых корпусов, предлагая новые возможности для индивидуальной настройки и обеспечения устойчивого развития.

Когда речь идет о высококачественных пластиковых корпусах, СЗОМК занимает лидирующие позиции в отрасли. Со стремлением к совершенству и широким ассортиментом услуги литья под давлением, СЗОМК специализируется на литье пластмасс под давлением, предлагая индивидуальные решения для удовлетворения разнообразных потребностей различных отраслей промышленности. Их опыт в выборе материалов, точном производстве и строгом контроле качества гарантируют, что каждый производимый ими корпус соответствует самым высоким стандартам. Если вам нужны специальные корпуса для бытовой электроники, промышленного оборудования, медицинского оборудования или автомобильной техники, SZOMK обеспечит непревзойденное качество и сервис. Сотрудничайте с ЖАЖДА для удовлетворения ваших потребностей в пластиковых корпусах и ощутите разницу в качестве и инновациях.